而在多种失效模式中,电容漏电(低绝缘阻抗)是最常见的失效类型,其主要原因可分为制造过程中的内在因素及生产过程中的外界因素。

一、 内在因素

1. 空洞 Void

电容内部异物在烧结过程中挥发掉形成的空洞。空洞会导致电极间的短路及潜在电气失效,空洞较大的话不仅降低IR,还会降低有效容值。当上电时,有可能因为漏电导致空洞局部发热,降低陶瓷介质的绝缘性能,加剧漏电,从而发生开裂,爆炸,燃烧等现象。

2. 烧结裂纹 Crack

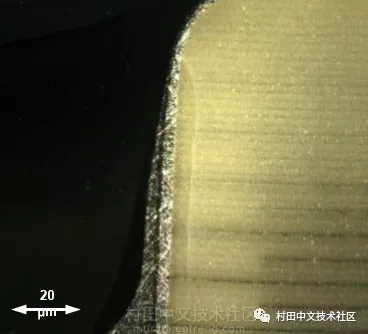

烧结裂纹一般缘于烧结过程中快速冷却,在电极边垂直方向上出现。

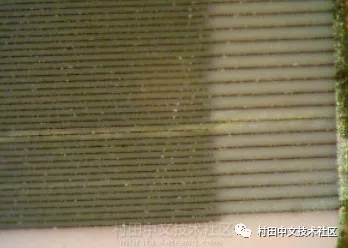

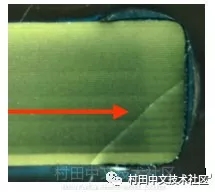

3. 分层 Delamination

分层的产生往往是在堆叠之后,因层压不良或排胶、烧结不充分导致,在层与层间混入了空气,外界杂质而出现锯齿状横向开裂。也有可能是不同材料混合后热膨胀不匹配导致。

二、外界因素

1. 热冲击

热冲击主要发生在波峰焊时,温度急剧变化,导致电容内部电极间出现裂缝,一般需要通过测量发现,研磨后观察,通常是较小的裂缝,需要借助放大镜确认,少数情况下会出现肉眼可见的裂缝。

这种情况下建议使用回流焊,或者减缓波峰焊时的温度变化(不超过4~5℃/s),在清洗面板前控制温度在60℃以下。

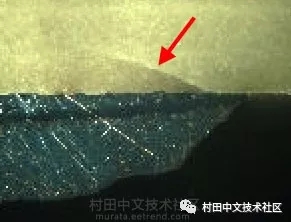

2. 外界机械应力

因为MLCC主要成分是陶瓷,在放置元件,分板,上螺丝等工序中,很可能因为机械应力过大导致电容受挤压破裂,从而导致潜在的漏电失效。此时的裂缝一般呈斜线,从端子与陶瓷体的结合处开裂。

3. 焊锡迁移

高湿环境下进行焊接有可能导致电容两端焊锡迁移,连接到一起导致漏电短路。